Kapitel 3.5

Sicherer Zugang zu Maschinenanlagen

Maschinenanlagen sinds häufig von Schutzzäunen umgeben. Zu den verketteten Maschinen im umzäunten Bereich gehören Produktionsmaschinen, Fördertechnik, Roboter usw. Die Anlagen können sich über eine ganze Fabrikhalle oder über mehrere Etagen eines Gebäudes erstrecken. Auch in automatisierten Lagern werden Kombinationen aus Regalbediengeräten, Fördertechnik und Verpackungsmaschinen eingesetzt. In diesem Kapitel erfahren Sie, welche Sicherheitsmaßnahmen und -standards erforderlich sind, um einen sicheren und effizienten Zugang zu diesen komplexen Systemen zu gewährleisten.

Integrierte Fertigungssysteme

Diese Systeme sind häufig so konzipiert, dass die Arbeitsbereiche unabhängig voneinander arbeiten können, was effiziente Arbeitsabläufe fördert. Sicherheitsmerkmale wie Anwesenheitssensoren und Warnsignale gewährleisten den Schutz der Arbeitnehmer und die Einhaltung der Norm (EN) ISO 11161.

Integrierte Fertigungssysteme sind so programmiert, dass einzelne Stationen autonom Aufgaben erfüllen können. So kann beispielsweise eine Verpackungsmaschine unabhängig von einem Roboter funktionieren, der ihr Material zuführt, während ein Ausgabeförderer separat oder in Intervallen in Abhängigkeit von der Verpackungsleistung arbeiten kann.

Wenn in einem Aufgabenbereich ein Problem auftritt, kann es oft behoben werden, ohne dass das gesamte System oder benachbarte Bereiche angehalten werden müssen. Dieser Ansatz minimiert die Ausfallzeiten und steigert die Produktionseffizienz. Darüber hinaus ermöglicht diese Unabhängigkeit modulare System-Upgrades, die den Betrieb zukunftssicher machen, indem sie die nahtlose Integration moderner Technologien ermöglichen. Ebenso können Umrüstungen oder sogar bestimmte Wartungsarbeiten ohne Unterbrechung des Gesamtbetriebs durchgeführt werden, so dass ein nahtloser Arbeitsablauf gewährleistet ist.

Individuelle Sicherheitsfunktionen

Um vielseitige Bedienkonzepte nutzen zu können, muss jeder Arbeitsbereich über eigene Sicherheitseinrichtungen verfügen, die es den Arbeitern ermöglichen, einen Bereich zu betreten und zu bearbeiten, während der Rest der Anlage weiterläuft.

Im Folgenden sind Beispiele für Sicherheitsfunktionen aufgeführt, die implementiert werden können:

- Verwendung von Präsenzmeldern wie Lichtschranken, Laserscannern und Kontaktmatten innerhalb der Gefahrenzonen, um einen Arbeiter zu erkennen und den gefährlichen Vorgang zu stoppen.

- Wechsel in den Rüstmodus von einem Arbeitsbereich während die anderen im Automatikmodus weiterlaufen.

- Betreten eines Bereichs und arbeiten, während der Rest des Systems weiterläuft.

- Verwendung von Zäunen innerhalb des eingezäunten Bereichs, um zu verhindern, dass ein Arbeiter in einen Arbeitsbereich eindringt, der automatisch weiterläuft.

Dies wirft zahlreiche Sicherheitsfragen auf, die sorgfältig geprüft werden müssen. Im Jahr 2008 veröffentlichte die ISO eine Norm, die viele wertvolle Regeln für die Sicherheit integrierter Fertigungssysteme enthält - (EN) ISO 11161.

Eines der schwierigsten Risiken besteht darin, dass ein Anlagenteil neu gestartet oder versehentlich in Gang gesetzt werden kann, während sich noch eine Person im System befindet. Um dies zu vermeiden, wurden mehrere Strategien zum Schutz der Arbeitnehmer bei einem solchen „Ganzkörperzugang“ entwickelt.

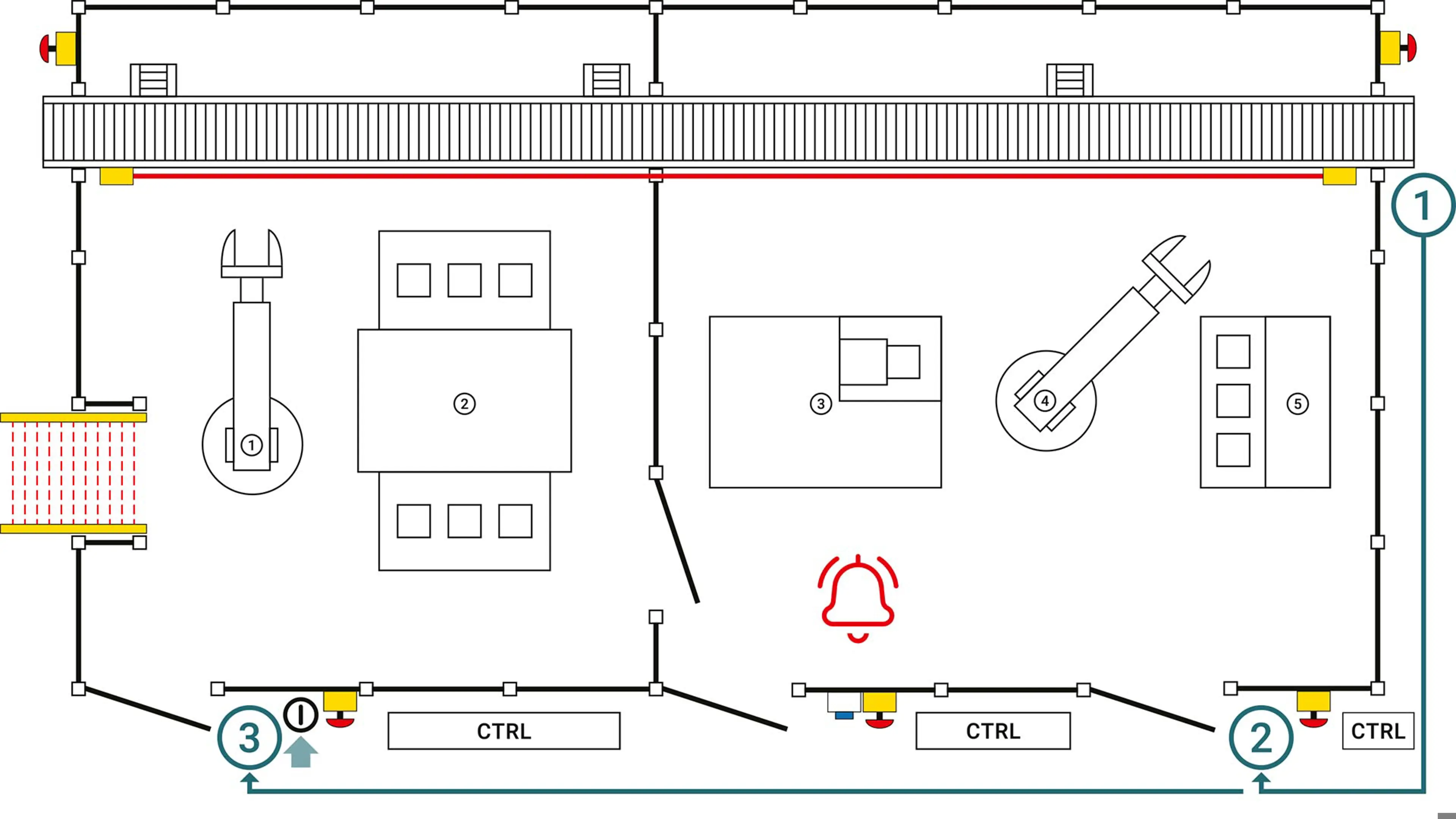

Auf einem Fabrikplan sind verschiedene Maschinen und Sicherheitssysteme abgebildet. Das Layout umfasst fünf nummerierte Maschinen: zwei große schraubenschlüsselartige Werkzeuge (1 und 4), ein Förderband (2), eine quadratische Maschine (3) und einen rechteckigen Schaltkasten (5).